Dalam pengolahan lumpur, flokulasi merupakan prasyarat penting agar semua peralatan pengeringan mekanis dapat beroperasi secara efisien.

Baik menggunakan belt filter press, drum thickener, screw press, centrifuge, atau sistem pengeringan terintegrasi, lumpur harus mengalami flokulasi yang cukup sebelum memasuki peralatan, membentuk flok yang stabil dan terstruktur dengan baik.

Hanya setelah langkah penting ini selesai, sistem pengeringan lumpur dapat memberikan kinerja yang diharapkan, mencapai kapasitas pengolahan yang lebih tinggi, kadar air lumpur yang telah dikeringkan lebih rendah, dan biaya operasional yang lebih rendah.

1. Mengapa Flokulasi Sangat Penting?

Flokulasi bukanlah zat kimia spesifik, melainkan proses pra-perlakuan sebelum pemisahan padat-cair.

Tujuannya adalah untuk memungkinkan partikel-partikel halus dalam lumpur menggumpal menjadi flok yang lebih besar dan lebih padat melalui reaksi kimia, sehingga:

• Dapat lebih padat dan lebih mudah dikeringkan dengan gravitasi atau tekanan.

• Jangan terlalu halus dan terbawa arus air

Pendeknya:Tanpa flok yang stabil, proses pengeringan air yang efisien tidak akan mungkin terjadi.

2. Masalah apa yang ditimbulkan oleh flokulasi yang buruk?

Jika flokulasi tidak mencukupi, masalah-masalah berikut kemungkinan akan terjadi selama proses pengeringan:

Kandungan padatan rendah dan kadar air tinggi pada kue lumpur:

Struktur flok yang longgar mengurangi kemampuan peralatan untuk memberikan tekanan, sehingga menyulitkan pembuangan air.

Peningkatan konsumsi bahan kimia dan biaya operasional yang lebih tinggi:

Ketika proses flokulasi berjalan buruk, operator sering meningkatkan dosis, namun kinerja pengeringan tetap terbatas.

Terbawa lumpur, pemecahan flok, dan filtrat keruh:

Partikel-partikel halus akan ikut terbuang bersama filtrat, sehingga membuatnya keruh dan berpotensi menyebabkan penyumbatan atau keausan di dalam peralatan.

Efisiensi peralatan menurun atau pengoperasian tidak stabil:

Flokulasi yang tidak stabil dapat memicu reaksi berantai di seluruh proses, sehingga menurunkan keandalan keseluruhan sistem.

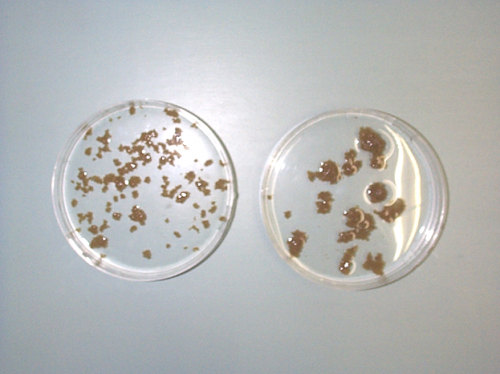

Melakukan uji flokulasi

Hasil flokulasi di sebelah kanan lebih unggul.

3. Bagaimana Flokulasi yang Baik Meningkatkan Kinerja Peralatan?

Kandungan padatan lebih tinggi:

Flok yang lebih padat memungkinkan air dikeluarkan lebih mudah oleh tekanan, gravitasi, atau gaya geser.

Throughput yang lebih stabil:

Flok yang terbentuk dengan baik tetap utuh selama operasi, dapat menahan tekanan yang lebih tinggi, dan membantu menjaga kapasitas pemrosesan yang konsisten.

Biaya operasional lebih rendah:

Flokulasi yang efektif mengurangi dosis bahan kimia, meminimalkan pencucian sabuk filter, dan mengurangi keausan mekanis.

Filtrat yang lebih jernih:

Partikel tidak ikut terbawa air, sehingga menghasilkan filtrat yang lebih jernih yang bermanfaat bagi pengolahan hilir dan kepatuhan terhadap peraturan.

4. Sinergi Kuat Antara Peralatan Haibar dan Proses Flokulasi

Selama dua dekade terakhir, Haibar telah mengkhususkan diri dalam penelitian dan pembuatan peralatan pengentalan dan pengeringan lumpur, termasuk:

• Pengental lumpur tipe sabuk

• Pengental lumpur tipe drum

• Unit pengentalan dan pengeringan terintegrasi

• Mesin pengepres filter sabuk, pengepres sekrup, dan sistem pemisahan padat-cair lainnya

Dalam semua aplikasi ini, flokulasi yang tepat adalah dasar dari operasi yang efisien.

Oleh karena itu, meskipun kami tidak menjual flokulan, kami menyediakan dukungan teknis penuh selama proyek berlangsung, termasuk:

• Membantu pelanggan dengan uji coba percontohan untuk menentukan kondisi flokulasi optimal, seperti titik dosis, waktu pencampuran, dan penilaian dosis.

• Menyediakan desain sistem untuk peralatan dosis, pencampuran, dan persiapan bahan kimia yang kompatibel dengan mesin kami.

• Memberikan rekomendasi profesional berdasarkan karakteristik lumpur di lokasi

Melalui panduan proses yang komprehensif dan solusi peralatan yang sesuai, kami bertujuan untuk membantu pelanggan mencapai flokulasi yang stabil, terkontrol, dan efisien.sebelumLumpur tersebut masuk ke sistem pengeringan.

Waktu posting: 24 November 2025